在智能制造与工业4.0浪潮席卷全球的当下,直线位移传感器作为连接物理世界与数字世界的桥梁,正以前所未有的速度重塑现代工业的感知能力。从汽车制造到半导体封装,从机器人控制到医疗设备,其应用场景的深度与广度都在不断延展。本文将从技术演进、市场格局、核心挑战与未来趋势四个维度,系统解析这一关键传感器的核心价值与演进逻辑。

技术演进:从机械结构到数字闭环的跃迁

直线位移传感器的核心任务是精准测量物体在直线方向上的位置变化,其技术路径经历了从机械式到磁栅、光学、电容式等多种传感形式的演进。如今,数字化、高精度、小型化成为行业主流趋势。

以线性可变差分变压器(LVDT)为例,其结构简单、寿命长,广泛应用于航空航天、重型机械等领域。但其劣势在于对环境温湿度敏感、输出信号需要二次转换等问题,逐渐被磁栅式传感器和光电编码器取代。

在高端制造领域,如半导体设备、高精度数控机床中,光栅尺已成为主流配置。其基于激光干涉或莫尔条纹原理,精度可达纳米级别,且具备数字输出接口,易于集成到自动化控制系统中。根据Yole Développement 2023年发布的报告,光栅传感器市场年复合增长率达6.7%,2025年市场规模预计突破18亿美元。

市场格局:头部厂商主导,国产品牌突围中

全球直线位移传感器市场由几家德国、日本企业主导,如德国海德汉(Heidenhain)、日本三丰(Mitutoyo)、安立(Anritsu)等,这些厂商凭借技术积累和产品稳定性占据高端市场。

以海德汉为例,其光栅系统在CNC机床和光学测量设备中占据约30%的市场份额,其产品的重复定位精度可达0.05微米,是工业自动化领域的“黄金标准”。而日本三丰则在测量工具和传感器融合应用方面具有独特优势,其产品在汽车制造和电子装配领域应用广泛。

与此同时,中国本土厂商正在加速追赶。如深圳汉威科技、广州金域传感等企业,通过吸收国际技术并结合本地化需求,推出具备性价比优势的产品。2022年,中国直线位移传感器市场规模达到48亿元人民币,预计到2026年将突破80亿元人民币(数据来源:CINNO Research)。

这一增长背后,是智能制造、新能源汽车和工业机器人产业的爆发式发展,这些行业对高精度位移检测的需求日益增强,推动了传感器市场向智能化、网络化方向演进。

支撑性技术:从材料创新到数字信号处理

直线位移传感器的性能提升不仅依赖结构设计优化,还高度依赖材料科学、信号处理算法和数字接口技术的协同进步。

在材料方面,高磁导率合金、光学玻璃、纳米涂层等新型材料的使用,显著提升了传感器的稳定性与耐久性。例如,磁栅式传感器通过采用高磁导率材料,可有效减少磁滞效应,提升测量精度。

在信号处理方面,数字闭环控制和自适应滤波算法成为关键。以增量式编码器为例,其通过差分信号输出和抗干扰设计,在高噪音环境中仍能保持稳定输出。而绝对值编码器则通过数字协议(如SSI、EnDat、BiSS)与PLC系统直接通信,实现高效的数据交互。

此外,边缘计算与AI算法的引入,正在改变传统传感器的使用方式。例如,通过在传感器端集成微型处理器,可实现自校准、故障诊断和数据预处理,进一步提升系统的智能化水平。

未来趋势:从单一感知到系统协同的升级

未来,直线位移传感器将不再是一个独立的硬件模块,而是工业物联网系统中不可或缺的数据节点。其发展趋势可归纳为以下几点:

- 多模态融合:将位移、温度、力等多传感器数据融合,实现更全面的系统感知。

- 数字孪生集成:通过实时位移数据构建物理设备的数字映射,提升设备预测性维护能力。

- 自适应测量:基于机器学习算法动态调整测量策略,应对复杂环境变化。

- 标准化与兼容性提升:推动不同厂商产品之间的协议互通,降低系统集成难度。

值得注意的是,碳中和与绿色制造的全球趋势,也对传感器提出了新的要求。例如,如何在不牺牲精度的前提下,降低能耗、减少材料浪费,将成为未来研发的重要方向。

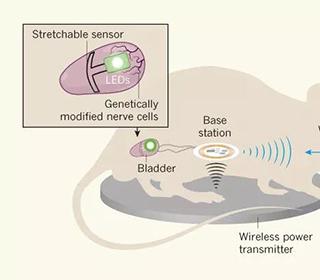

此外,随着柔性电子和微机电系统(MEMS)技术的发展,微型位移传感器有望在医疗、穿戴设备、AR/VR等新兴领域大显身手。

结语:感知革命,正在发生

直线位移传感器作为工业自动化系统的“眼睛”,其价值不仅在于提供精准数据,更在于为智能制造、柔性生产、质量控制和设备健康监测提供底层支撑。

随着技术的持续进步和应用场景的不断拓展,这一领域将吸引更多资本投入与技术创新。对于工程师、采购人员和研究人员而言,理解直线位移传感器的技术路线、市场动态与未来趋势,将成为把握工业数字化转型先机的关键。