在工业自动化、智能制造和精密检测等关键领域,测力传感器发挥着不可替代的作用。作为连接物理世界与数字系统的核心组件,测力传感器的性能直接决定了系统测量精度与稳定性。本文将从技术原理出发,系统解析测力传感器的分类体系、选型逻辑和常见问题处理策略,为工程师和采购人员提供实用的决策支持。

测力传感器核心技术分类与原理

测力传感器根据其工作原理和材料特性,可分为应变式、压电式、电容式和电磁式四大类。每种类型在响应速度、测量范围、环境适应性等方面各有侧重。

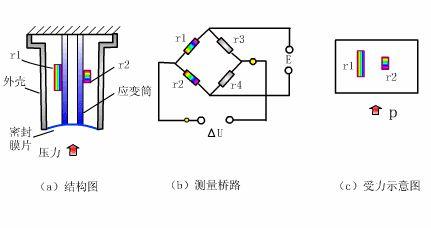

应变式测力传感器基于金属应变片的电阻变化进行测量,具有结构简单、稳定性好等优点。其工作机理是通过外力作用使弹性体变形,进而改变应变片的电阻值,通过惠斯通电桥实现电信号输出。

压电式测力传感器则利用压电材料(如石英、PZT)的压电效应,将机械应力转化为电荷输出,适用于动态冲击力测量,但存在电荷泄漏问题,需搭配专用电荷放大器使用。

电容式传感器通过测量电极间距或面积变化引起的电容值变化进行测量,具有高灵敏度和低能耗特性,但对环境温度和湿度较为敏感。

电磁式传感器则基于电磁感应原理,适用于高频动态测量,但成本较高,通常用于高端科研和军事领域。

测力传感器选型的关键决策要素

在选择测力传感器时,应考虑以下六大核心要素:测量范围、精度等级、环境适应性、输出接口形式、结构尺寸以及成本控制。

首先,测量范围应与目标应用场景匹配。例如,在汽车悬挂系统中,传感器通常需要覆盖0~10kN的范围,而在精密装配线上,0.01N的分辨率可能成为关键。

其次,精度等级决定了传感器在长期使用中的稳定性。工业级传感器一般精度在0.1%~0.5%FS之间,而科研级传感器可达0.01%FS。

第三,环境适应性是不可忽视的选型条件。高温、高湿、腐蚀性环境会显著影响传感器的寿命和测量性能,因此需选择符合IP防护等级要求的产品。

此外,输出接口形式(如模拟量、数字量、RS485、CAN总线)应与控制系统兼容,便于集成。

最后,结构尺寸与成本控制决定了传感器的可实施性。在空间受限场合(如机器人关节),需优先考虑微型化设计。

测力传感器的常见问题与解决方案

在实际应用中,测力传感器常面临信号漂移、非线性误差、温度漂移和抗干扰能力不足等问题。

例如,信号漂移往往由传感器老化或温度变化引起,可通过定期校准或采用温度补偿算法进行修正。

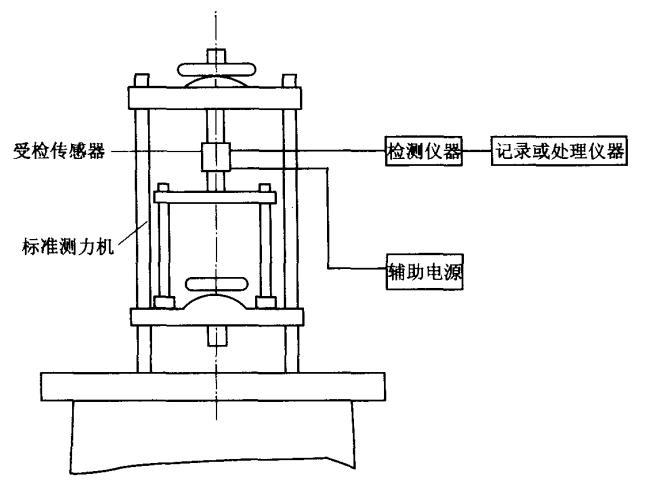

非线性误差则需在出厂前通过多项式拟合进行标定,部分高端传感器支持在线校准功能。

针对电磁干扰,建议采用屏蔽电缆、隔离放大器,并在布置时远离高频设备。

此外,传感器安装不当也会导致测量失真。应确保传感器处于完全受力状态,并避免侧向力或扭转力的干扰。

测力传感器的技术趋势与未来展望

随着材料科学和MEMS工艺的进步,微型化、智能化、无线化成为测力传感器的发展方向。例如,基于MEMS工艺的微型测力芯片已能在毫米级别实现高精度测量,并支持无线通信。

此外,AI与大数据分析的融合正在推动测力传感器从“测量工具”向“智能诊断节点”转变,使其具备自诊断、异常预警和预测性维护能力。

在可持续制造和工业4.0背景下,测力传感器将不仅是测量器件,更是实现智能制造闭环的关键数据源。其技术发展将深刻影响自动化系统的精度、效率和智能化水平。

编者点评:在测力传感器的选择与应用中,需避免“为精度而精度”的误区。应结合实际工况、系统兼容性、生命周期成本等多重维度综合评估,才能实现技术性能与经济效益的最优平衡。