在现代工业制造体系中,光纤传感器正以微米级精度和抗干扰能力,重塑设备健康监测的底层逻辑。从航空发动机叶片振动检测到海底油气管道压力监测,这种基于光学原理的传感系统已渗透至多个关键领域。本文将解析光纤传感器的技术演进路径,剖析其在工业4.0时代的应用突破,并探讨未来在智能监测领域的技术融合趋势。

技术演化:从点式感知到分布式智能

1977年加拿大渥太华大学研制出世界上首个光纤传感器原型,标志着光学传感技术的诞生。此后三十年间,光纤传感器技术经历了三个关键发展阶段:点式传感、准分布式传感和全分布式传感。

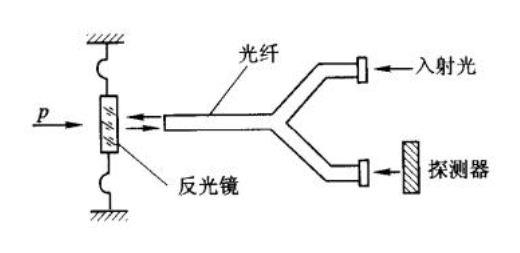

早期的点式光纤传感器主要依赖干涉仪原理,通过检测光波相位变化实现特定点位的参数测量。这种技术在航空航天领域率先取得突破,NASA在1980年代将其应用于航天器结构应变监测。随着光时域反射(OTDR)技术的成熟,准分布式传感系统开始出现,典型代表是1995年英国BAE系统公司开发的飞机蒙皮应变监测网络。

进入21世纪,分布式光纤传感(DFOS)技术取得突破性进展。2008年美国Luna Innovations公司推出基于布里渊光时域分析(BOTDA)的全分布式传感系统,实现沿光纤长度方向每米级的空间分辨率。这项技术使光纤传感器从“点状感知”跃迁至“线性监测”,彻底改变了传统工业检测范式。

工业革命:重构智能制造监测体系

在工业4.0时代,光纤传感器正在构建三大核心监测能力:高精度感知、长距离传输和多参数融合。根据市场研究机构Yole Développement 2023年报告,全球工业光纤传感器市场规模已达42亿美元,年复合增长率超过18%。

在电力基础设施领域,南方电网在珠江口海底电缆部署了基于拉曼光时域反射(ROTDR)的温度监测系统,实现50公里长距离温度场连续监测,精度达±0.5℃。这种技术使故障预警响应时间缩短80%,运维成本降低35%。

在智能制造场景中,德国西门子安贝格工厂采用分布式应变监测系统,对生产线设备基础进行全天候监测。系统通过分析应变数据变化趋势,提前68小时预测设备基础沉降风险,使非计划停机时间减少72%。

在能源行业,中海油在南海荔湾3-1气田部署了全球首个深海光纤监测网络。该系统集成温度、压力、应变等多参数监测功能,在1500米水深环境下持续运行42个月,采集数据量超过200TB。

技术融合:开启多维感知新纪元

当前,光纤传感器正与人工智能、物联网等技术深度融合,催生新一代智能监测系统。美国MIT研究团队开发的深度学习算法,可将分布式光纤传感器的温度分辨率提升至0.1℃。这种技术结合使得管道泄漏检测灵敏度提高两个数量级。

在结构健康监测领域,清华大学团队开发的光纤传感数据融合系统,通过多源数据融合算法,实现桥梁结构损伤识别准确率超过98%。该系统已成功应用于港珠澳大桥运维监测。

随着量子传感技术的发展,光纤传感器正在向量子化方向演进。2022年,中国科学技术大学潘建伟团队在量子增强光纤传感领域取得突破,使应变检测灵敏度达到10^-12量级。这项技术有望在地震预警、惯性导航等领域产生颠覆性影响。

未来图景:构建万物互联感知网络

随着5G通信和边缘计算技术的成熟,光纤传感器正从专用监测设备向通用感知平台进化。未来五年,预计将有超过60%的工业设备集成光纤传感功能。这种技术演进将带来三个关键变革:

1. 从被动检测到主动预警:通过机器学习算法实时分析传感数据,实现设备健康状态的预测性维护。

2. 从单一参数到系统感知:通过多模光纤传感技术,实现温度、应力、振动等多参数同步监测。

3. 从独立系统到数字孪生:将光纤传感器数据直接接入数字孪生平台,构建物理世界与数字世界的实时映射。

根据麦肯锡研究预测,到2030年,光纤传感器市场规模将突破300亿美元,其中工业监测领域占比超过60%。这种技术革命不仅改变了工业设备的监测方式,更在深层次上重构了现代工业的生产范式。