在危险环境中,重量测量的精准性与安全性直接决定工业系统的稳定运行。防爆称重传感器作为连接物理世界与数字控制的关键节点,其技术复杂度远超普通工业传感器,尤其在化工、油气、军工等高风险领域,其可靠性直接关系到生产安全与设备寿命。

从技术原理来看,防爆称重传感器通过将机械应力转化为电信号,并在强电磁干扰、高湿度、易燃环境中保持信号的稳定输出。其核心挑战在于如何在保证高精度的同时,实现本质安全设计(Intrinsic Safety),即在电路中限制能量以防止电火花引发爆炸。

当前,全球防爆称重传感器市场主要被HBM、Keli、Sick等欧美日企业占据,国产化率不足20%。这一数据背后,是材料、工艺与封装技术的系统性差距。

技术分类与核心差异分析

防爆称重传感器可按工作原理分为应变式、压电式和电容式三大类,每类技术在精度、响应速度、环境适应性方面各有侧重。

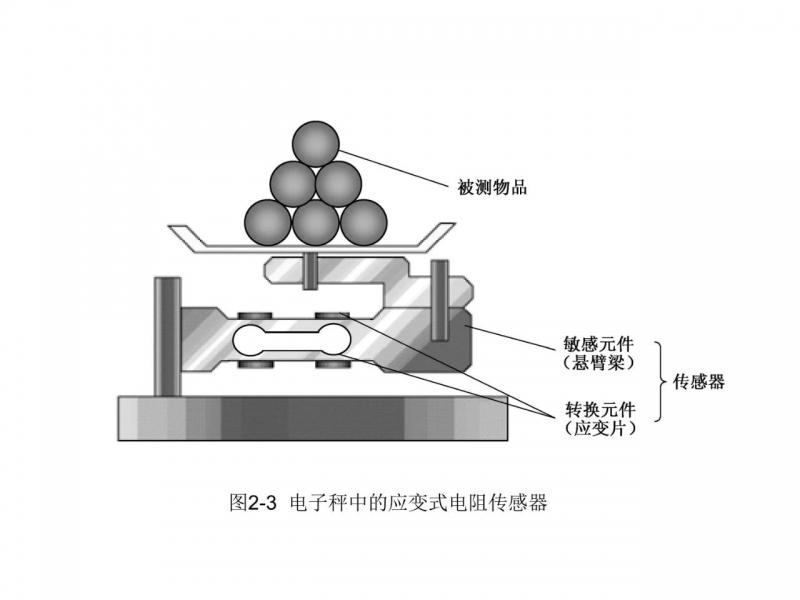

应变式传感器基于金属或半导体材料的形变产生电阻变化,适用于静态或低频动态测量。其优势在于成本低、结构成熟,但温度漂移问题严重,需配合温度补偿算法。

压电式传感器利用材料在受力时产生电荷的特性,适合动态冲击测量,但存在电荷泄漏、需高阻抗电路支持等缺点,在防爆场景中应用受限。

电容式传感器通过测量电极间电容变化反映质量变化,具有无接触、长寿命等优势,但对环境介质变化敏感,且制造工艺要求极高,目前仅在高端领域小规模应用。

选型与应用场景的关键考量

在防爆称重传感器的选型中,需综合考虑精度等级、防爆认证标准(如IECEx、ATEX)、量程范围、长期稳定性、安装方式等多个维度。

例如,在炼油厂储罐中,传感器需承受高温、腐蚀性气体与频繁震动,精度等级通常要求优于0.02%FS,同时必须通过ATEX Zone 1认证。

而在化工反应釜中,传感器需具备IP68防护等级,并支持无线传输以避免布线风险。成本与维护便利性则成为选型中的次要因素。

此外,不同国家对防爆等级的认定标准不一,导致跨国项目中传感器兼容性问题频发。国产厂商在认证体系建设上仍有明显短板。

国产化挑战与突围路径

国内防爆称重传感器行业面临三重挑战:一是材料性能不足,国产应变片的温度系数与疲劳寿命难以达到国际标准;二是封装工艺落后,导致传感器在复杂环境下易失效;三是认证体系不完善,产品难以进入国际市场。

以某国产传感器企业为例,其产品在实验室测试中精度可达0.05%FS,但通过长期实测发现,在连续运行6个月后精度漂移超过1%,远低于国际同类产品。

突围路径应从三方面入手:一是加大在SiC、蓝宝石等高温材料上的投入,提升传感器的耐候性;二是采用SOI(绝缘体上硅)技术提升MEMS传感器的稳定性;三是建立与国际标准接轨的测试平台,缩短认证周期。

值得注意的是,Fabless模式正在改变传感器行业的创新逻辑。通过与晶圆厂合作,国内企业可快速将算法与封装设计推向市场,从而避开传统制造瓶颈。

防爆称重传感器技术趋势与行业展望

随着工业4.0与智能工厂的推进,防爆称重传感器正向数字化、网络化方向演进。例如,通过集成边缘计算与自校准功能,传感器可实现远程诊断与预防性维护。

在材料层面,碳纳米管、石墨烯等新型材料的引入,有望突破现有传感器的精度与耐久性极限。而在封装方面,硅基封装与激光焊接技术的结合,可大幅提高防爆性能。

未来5年内,具备自供电能力的无线防爆传感器将成为行业新宠,尤其在无人化巡检与危险区域远程监控中具有巨大潜力。

编者点评:防爆称重传感器虽非公众熟知的“黑科技”,却是工业安全体系中不可或缺的“隐形守护者”。其国产化进程的加快,不仅关乎技术自主可控,更是国家安全与产业升级的现实需求。