在现代工业和智能系统中,高压传感器扮演着至关重要的角色。无论是在汽车发动机控制、航空航天压力监测,还是工业设备的自动化调节中,高压传感器都承担着实时感知与反馈关键数据的使命。

本文将围绕高压传感器展开系统分析,从其技术原理、分类特性到选型考量、问题解决方案,全面揭示其在工程实践中的技术价值与应用挑战。

高压传感器的技术原理与分类

高压传感器是一种将压力物理量转换为电信号的传感器,其核心在于感知介质对压力变化的响应。根据工作机理,目前主流的高压传感器分为以下几类:

1. 压阻式传感器

通过硅基材料的压阻效应,将压力变化转化为电阻变化,进而输出电压信号。这类传感器精度高、响应快,适用于高动态压力监测场景。

2. 电容式传感器

利用压力变化导致两极板间距或面积变化,从而改变电容值。电容式传感器具有良好的线性度与长期稳定性,适合于高精度、低噪声环境。

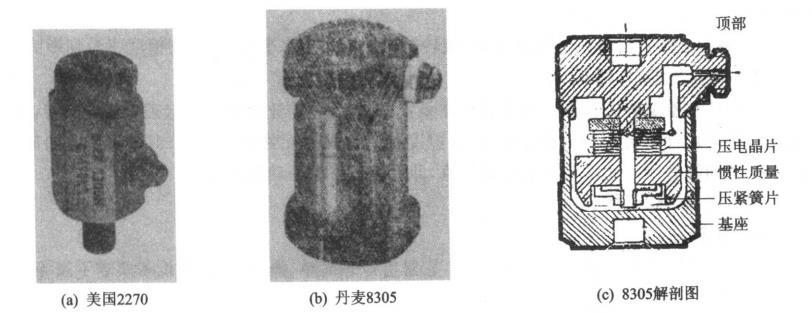

3. 压电式传感器

基于压电材料在压力作用下产生电荷的原理,输出与压力成正比的电荷信号。这类传感器适合高频动态压力测量,但不适用于静态压力检测。

4. 光纤光栅传感器

通过测量光纤光栅因压力引起的波长漂移,实现对压力的非接触式测量。适用于极端环境(如高温、强电磁干扰)下的压力监测。

高压传感器选型的关键因素

在实际应用中,工程师需要综合考虑多个维度的技术和非技术因素。以下是常见的选型决策框架:

1. 测量范围与精度要求

根据系统需求选择合适的量程,同时确保传感器的非线性误差、迟滞误差、重复性等指标满足设计要求。

2. 工作环境适应性

包括温度范围、湿度、腐蚀性介质、振动、电磁干扰等。例如,在航空航天领域,必须选择具备宽温度范围和抗冲击能力的传感器。

3. 输出信号类型与接口匹配

根据控制系统要求选择电压输出(mV/V或0-5V)、电流输出(4-20mA)或数字信号输出(如RS-485、CAN、Modbus等)。

4. 安装方式与封装形式

例如,是否需要法兰连接、螺纹接口、是否支持IP67防护等级等,这些都直接影响系统的集成与维护。

5. 成本与寿命预期

在满足性能的前提下,优先考虑性价比高的产品。同时,关注传感器的长期稳定性、可靠性与维护周期。

在选型过程中,建议采用“性能优先—环境适应—成本平衡”的递进式决策策略,确保在复杂工况下仍能实现稳定运行。

高压传感器的常见问题与解决方案

在实际使用中,高压传感器可能面临多种技术问题,以下是常见的故障模式及其应对措施:

1. 零点漂移

原因可能包括温度变化、长期负载、机械应力等。解决方法包括定期校准、选择具备温度补偿功能的传感器。

2. 信号噪声大

环境电磁干扰或电缆屏蔽不良可能导致信号波动。建议使用屏蔽电缆、增加滤波电路,或选用具备信号调理功能的智能传感器。

3. 传感器失效

超量程压力冲击、过载、介质腐蚀等都可能导致传感器损坏。应设置压力保护阀、选择耐腐蚀材料封装、并实施定期维护。

4. 通信故障

数字信号输出传感器可能出现通信协议不匹配、波特率设置错误等问题。建议在系统调试阶段进行通信协议一致性验证。

通过上述问题分析与解决策略,可显著提升系统的稳定性和传感器的使用寿命。

未来趋势与选型建议

随着工业4.0与智能制造的发展,高压传感器正朝着智能化、网络化、微型化方向演进。

例如,集成式智能传感器具备自诊断、数据存储、无线通信等功能,可显著提升系统自动化水平。同时,MEMS(微机电系统)技术的应用,使得传感器尺寸更小、成本更低、性能更优。

对于工程师和采购人员,建议在选型时关注以下趋势:

- 优先选择具备数字输出与自校准功能的传感器

- 考虑兼容性强、可扩展的接口标准(如CANopen、Modbus RTU)

- 关注传感器的长期稳定性与环境适应性认证(如AEC-Q、IEC 60751等)

- 结合系统生命周期成本,评估维护周期和更换频率

总结:高压传感器作为工业自动化与智能系统的关键部件,其选型与应用直接影响系统性能与可靠性。通过系统化的技术分析与多维度的选型指导,工程师可更高效地实现技术决策与价值创造。