在现代工业自动化、智能制造和物联网应用中,重量传感器是实现精准控制和数据采集的关键器件。本文将围绕重量传感器的核心原理、分类体系、选型考量因素及典型问题解决方案,为工程师、采购人员和科研人员提供系统性技术解析。

重量传感器的核心原理与分类体系

重量传感器本质上是将机械形变转化为电信号输出的装置。其工作原理基于胡克定律与惠斯通电桥技术,通过测量弹性体的微小形变,结合应变片的阻值变化,实现对负载重量的精确测量。

根据传感机制的不同,重量传感器主要分为以下四类:

- 电阻应变式传感器:通过粘贴在弹性体上的应变片感知形变,结构成熟、精度较高,广泛应用于工业称重领域。

- 压电式传感器:利用压电材料在受力时产生电荷的特性,适合动态测量,常见于冲击力和振动监测。

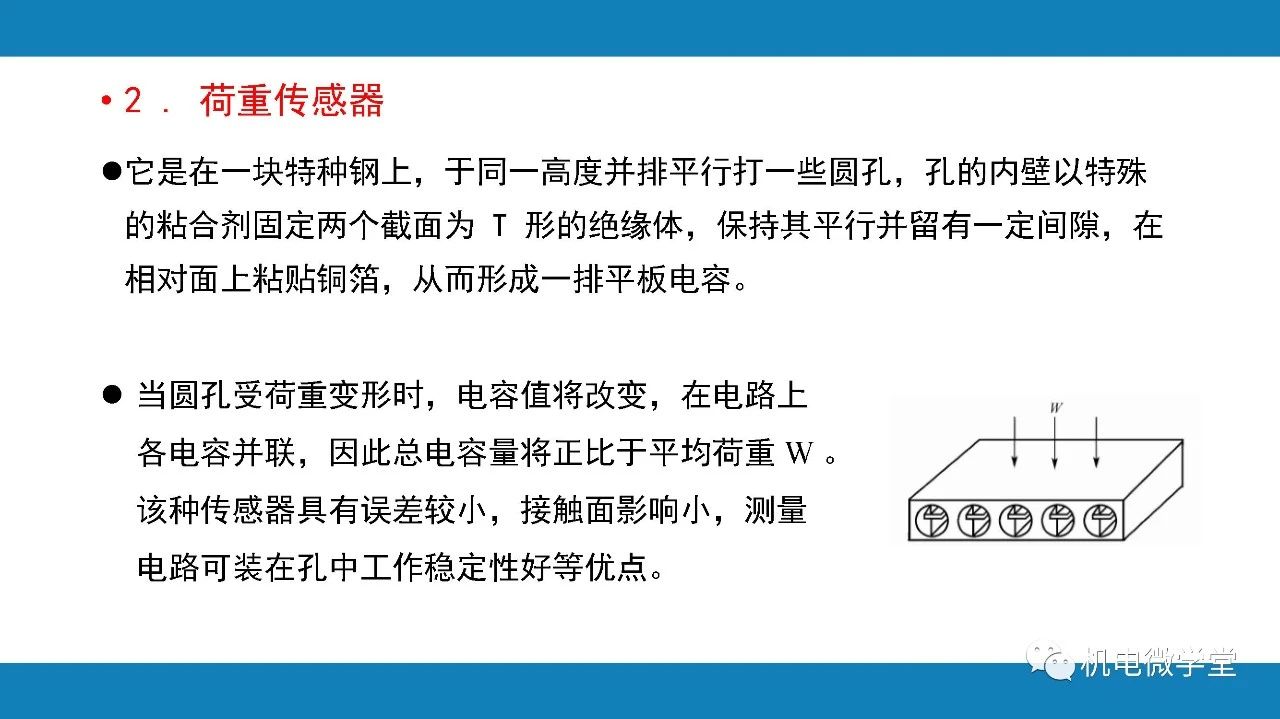

- 电容式传感器:通过测量电容板间距变化实现重量感知,具有非接触测量优势,适合洁净室或高灵敏度场合。

- 磁致伸缩式传感器:结合磁场与材料形变特性,适用于高温、高压等极端工况,常用于航空航天和石油工业。

每种传感器类型都有其适用场景和性能边界,选型时需结合具体应用需求和环境条件进行权衡。

重量传感器选型的关键考量因素

在重量传感器的选型过程中,需从以下几个维度进行系统评估:

- 测量精度与重复性:这是选型的核心指标,需根据应用场景的精度需求选择合适的传感器等级,如C3、C4或C5。

- 量程范围与过载能力:应根据预期负载范围选择传感器量程,同时考虑超载保护能力,避免传感器因意外过载损坏。

- 环境适应性:包括温度系数、湿度耐受、防尘防水等级(IP等级)等,直接影响传感器的长期稳定性。

- 输出信号类型:模拟信号(mV/V)和数字信号(RS485、CAN等)各有优势,需匹配系统接口和抗干扰能力。

- 安装方式与机械接口:不同安装形式(如剪切梁、柱式、轮辐式)对测量精度和结构强度有显著影响。

建议在选型前明确系统集成条件、测量对象特性及长期运行需求,以确保选择最优解决方案。

重量传感器常见问题与解决策略

在实际应用中,重量传感器可能出现输出不稳定、零点漂移、灵敏度下降等问题,主要原因包括:

- 环境温度变化导致的热漂移

- 机械安装不当引起的侧向力

- 电磁干扰影响信号稳定性

- 长期使用后的应变片老化或弹性体疲劳

针对上述问题,可采取以下解决方案:

- 选择具有温度补偿功能的传感器或集成温度传感器

- 优化安装结构,避免侧向力和振动干扰

- 采用屏蔽线缆并优化布线,减少电磁干扰

- 定期校准和维护,确保传感器长期稳定性

合理的系统设计和科学的维护策略是保障重量传感器稳定运行的关键。

重量传感器的技术发展趋势与未来展望

随着智能制造和工业4.0的推进,重量传感器正朝着更高精度、更小体积、更强环境适应性方向发展。以下为当前技术演进的几个关键方向:

- 微型化与集成化:传感器尺寸不断减小,同时集成更多功能(如温度、振动等),实现多参数一体化测量。

- 无线化与智能控制:通过无线通信技术(如Zigbee、Wi-Fi)实现远程监测和数据传输。

- 材料创新:采用新型复合材料和纳米材料提升传感器的灵敏度和耐久性。

- AI算法赋能:结合机器学习算法提升传感器的自适应能力和数据处理能力。

未来重量传感器将不仅是测量工具,更是智能系统中的核心感知节点,推动工业测量向智能化、网络化发展。

结语与延伸思考

重量传感器作为连接物理世界与数字系统的重要桥梁,其性能和稳定性直接影响测量精度和系统可靠性。本文从原理到选型、从问题到解决方案,系统性地解析了重量传感器的关键技术要点。

在实际工程实践中,建议技术人员结合具体应用需求,合理选择传感器类型与配套系统,同时关注行业标准(如IEC 751、GB/T 7551等)与技术演进动态,以保障系统长期稳定运行。

建议读者结合自身应用场景,深入研究重量传感器的技术细节和系统集成方案,持续优化测量系统的精度与效率。