在汽车电子与工业自动化系统中,进气压力传感器(MAP Sensor)扮演着不可替代的角色。它不仅决定了发动机的空燃比控制精度,也直接影响着燃油经济性与排放水平。然而,尽管中国是全球最大的汽车市场之一,但在高精度、高稳定性的进气压力传感器领域,仍高度依赖进口。赛迪研究院2023年数据显示,国产进气压力传感器仅能覆盖中低端市场,高端产品依赖率超过70%。这一现象背后,反映的不仅是技术层面的差距,更是产业生态与研发战略的深层问题。

国产进气压力传感器的差距,主要在中高端领域

进气压力传感器的核心在于其对压力信号的采集精度与环境适应能力。主流产品多采用MEMS(微机电系统)压力传感技术,通过压阻效应或电容式结构实现压力测量。其中,电容式传感器在高温、高湿环境下具有更优的稳定性和长期可靠性,是高端市场主流选择。

目前,博世(Bosch)、霍尼韦尔(Honeywell)、德尔福(Delphi)等国际厂商长期占据高端市场份额,其产品具备±1% FS的测量精度、-40℃~150℃的工作温度范围、20年以上使用寿命等关键指标。相比之下,国产产品普遍在±2% FS以上,温度范围也多集中在-40℃~125℃之间,可靠性测试周期普遍不足10年。

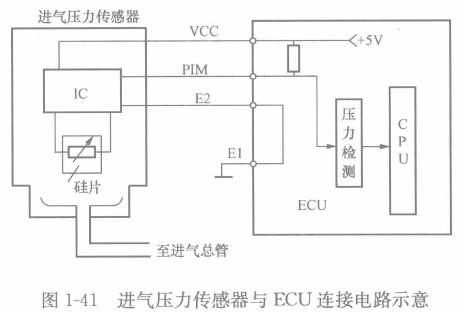

这一差距不仅体现在硬件性能上,还包括传感器的封装工艺、信号处理算法、温度补偿机制、EMC性能等系统层面的差异。例如,在汽车ECU与传感器之间的数据传输中,高端产品往往内置自适应滤波和补偿算法,以应对发动机振动、电磁干扰等复杂工况。

中国传感器发展与国外差距的根源

造成这一局面的原因,可归纳为三点:技术积累不足、产业链协同缺失、市场反馈机制不健全。

首先,MEMS压力传感器的研发涉及材料科学、微电子、封装工艺等多个学科,是一个高度综合的技术体系。国内在MEMS领域起步晚,且早期发展以消费电子为主,缺乏在极端环境下的技术积累。

其次,传感器制造涉及上游材料、中游制造设备、下游应用系统的高度协同。例如,传感器芯片的晶圆制造需要高纯度硅材料与高精度光刻设备,而封装环节又要求高洁净度环境和高精度设备。国内产业链在高端设备与材料方面仍依赖进口,制约了整体工艺水平的提升。

最后,汽车与工业领域对传感器的性能要求极高,产品需要经历严苛的AEC-Q100认证或IP67等防护等级测试。而国内厂商往往在市场验证与客户反馈机制方面存在短板,导致产品迭代速度慢、质量稳定性不足。

进气压力传感器的未来趋势与国产替代路径

随着新能源汽车和智能驾驶技术的发展,对传感器的性能要求也在持续提升。进气压力传感器正朝着微型化、智能化、集成化的方向发展。例如,部分厂商已开始将传感器与ECU进行集成化设计,减少信号传输延迟并提升系统响应速度。

对于国产厂商而言,替代路径应从三个维度入手:一是聚焦高精度MEMS传感芯片的研发,突破核心工艺与材料瓶颈;二是加强与下游主机厂与Tier1供应商的合作,构建稳定的产品验证与迭代机制;三是通过政策引导与资本支持,推动传感器产业链的协同发展。

以华为、地平线为代表的科技企业已开始布局车载传感器研发,而像敏芯微、芯驰科技等初创企业也在MEMS压力传感器领域取得突破。赛迪研究院预测,到2027年,中国高端进气压力传感器自给率有望从当前的30%提升至50%。

进气压力传感器,看似是一个小部件,却是一个国家电子制造水平的缩影。在高端市场尚未完全打开的当下,唯有持续投入核心技术研发,构建完整的产业生态,才能真正实现从“可用”到“好用”的跨越。