振动传感器作为现代工业设备状态监测和预测性维护的核心组件,广泛应用于汽车、航空航天、能源、机械制造等领域。其通过测量机械系统在运行过程中的振动信号,为设备健康评估、故障诊断和性能优化提供关键数据支撑。

随着工业4.0和智能制造的深入发展,振动传感器的技术创新和应用场景持续拓展。本文将从振动传感器的基本原理、主流技术分类、选型决策框架以及典型问题解决方案四个方面展开深入解析,帮助工程师和采购人员在实际应用中做出科学决策。

振动传感器核心分类与特性分析

振动传感器根据工作原理和信号输出形式,主要可分为压电式、电容式、电磁式和MEMS式四大类。以下为各类技术的详细对比分析:

1. 压电式振动传感器

基于压电效应原理,当传感器受到外部振动时,内部压电材料产生电荷输出。其具有高灵敏度、宽频带响应和耐高温特性,适用于高速旋转机械和高温环境监测。

优势:结构简单、可靠性高、适用于高频振动检测

劣势:对静态力不敏感,不适合低频或静态测量

2. 电容式振动传感器

通过测量振动引起的电容变化来获取信号,具备高精度和低噪声,特别适合精密振动测量和微小位移检测。

优势:线性度好、可测量低频振动

劣势:易受环境温度和湿度影响,需外部供电

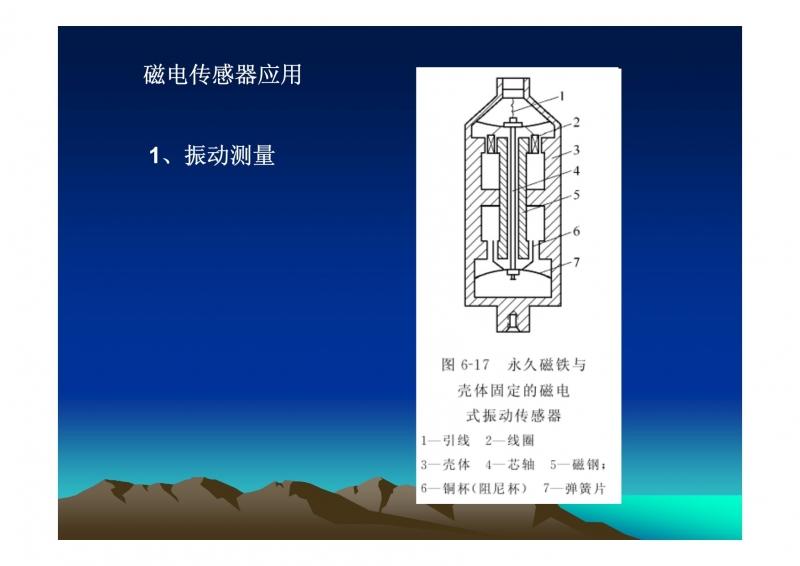

3. 电磁式振动传感器

依据电磁感应原理工作,适用于中低频振动测量和大质量系统监测,如桥梁健康监测和大型旋转设备。

优势:结构坚固、耐腐蚀、适合恶劣环境

劣势:响应频带较窄,不适合高频振动测量

4. MEMS式振动传感器

采用微机电系统(MEMS)技术制造,具有微型化、低功耗和集成化特点,广泛应用于消费电子、无人机和智能穿戴设备。

优势:体积小、成本低、适合批量生产

劣势:精度和稳定性较传统机械式传感器略逊

振动传感器选型的关键决策要素

在实际工程应用中,振动传感器的选型需综合考虑多个技术参数和使用环境。以下为选型时应重点关注的几个维度:

1. 测量范围与频率响应

根据被测设备的振动特性选择合适的传感器,例如:高频旋转设备应选用压电式传感器,低频设备适合电容式传感器。

2. 精度与分辨率

高精度测量场景下,应优先选择电容式或激光干涉式传感器,避免因分辨率不足导致的误判。

3. 工作环境适应性

考虑温度、湿度、电磁干扰和机械应力等因素。在高温高压环境中,压电式传感器是更优选择;在强电磁干扰场景下,应选用屏蔽型电容式传感器。

4. 成本与维护要求

MEMS传感器在低成本、低功耗应用中具有明显优势,而压电式传感器更适合长期稳定运行的工业场景。

常见问题及解决方案

在振动传感器的使用过程中,可能会遇到信号漂移、噪声干扰和校准偏差等问题。以下为典型问题及其应对策略:

问题1:信号漂移

原因可能是传感器老化或环境温度变化导致的输出偏移。建议采用定期校准和温度补偿算法进行修正。

问题2:噪声干扰

电磁干扰或机械振动耦合可能导致信号失真。可采取屏蔽线缆、电磁隔离设计或低通滤波处理来提升信噪比。

问题3:校准偏差

传感器长期使用后可能出现灵敏度下降。应建立定期校准机制,并选择具备自我诊断功能的传感器以提高可靠性。

总结与展望

振动传感器作为工业监测和智能系统的关键部件,其选型和应用直接影响设备的运行效率和维护成本。本文从技术原理、分类特性、选型要素和问题解决四个方面,系统性地呈现了振动传感器的核心要点。

在选型过程中,工程师需结合实际应用场景、技术参数要求和成本控制目标,做出科学决策。随着AI算法与边缘计算的发展,振动传感器将与数据智能进一步融合,实现更高精度的实时诊断和预测性维护。

未来,振动传感器的发展趋势将朝着微型化、智能化和自适应化方向演进,为工业4.0和智能制造提供更强大的数据支撑。