在现代工业自动化体系中,工业传感器作为信息采集的“神经末梢”,承担着连接物理世界与数字系统的桥梁角色。其性能优劣直接影响系统的稳定性、精度和智能化水平。无论是智能制造产线、智能楼宇系统,还是新能源设备监控,工业传感器的应用无处不在。本文将从技术分类、选型原则、常见问题及解决方案等多个维度,系统剖析工业传感器的技术要点和决策逻辑。

工业传感器的技术分类与核心特性

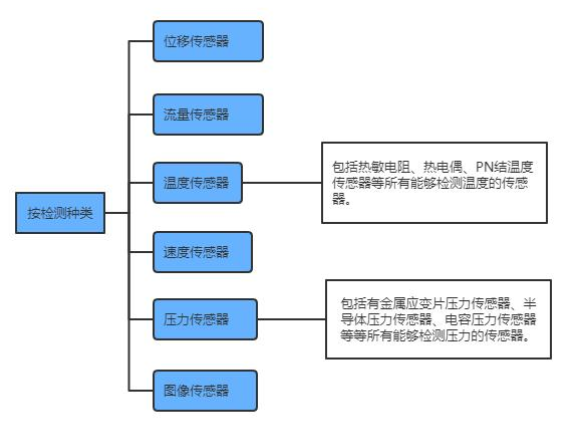

工业传感器按检测原理可分为电阻式、电容式、压电式、磁电式、光纤式等类型。每种类型具有独特的技术路径和适应场景。例如,电容式传感器基于介电常数变化实现非接触测量,适用于高洁净环境;而压电式传感器依靠材料的压电效应,常用于振动和冲击检测。

下表简要对比了几种常见工业传感器的特性(数据来源:IEEE Sensors Journal 2022):

| 传感器类型 | 检测原理 | 测量范围 | 响应时间 | 典型应用场景 |

|---|---|---|---|---|

| 电容式 | 电容变化 | 0.1μm ~ 10mm | 0.1ms | 精密位移测量 |

| 压电式 | 压电效应 | 0.1g ~ 100g | 0.5ms | 振动监测 |

| 电感式 | 电磁感应 | 0.1mm ~ 100mm | 1ms | 金属物体检测 |

技术选型需根据具体需求权衡精度、响应速度、环境适应性等因素。

工业传感器的选型关键因素与决策路径

工业传感器的选型是一个系统性工程,涉及多个维度的评估。首先,明确应用环境的温度、湿度、电磁干扰等级等外部条件,这是决定传感器可靠性的基础。其次,分析测量对象的物理特性,例如是否为金属、是否需接触测量、是否需要耐腐蚀能力。

接下来,评估系统对传感器的精度要求。对于高精度应用(如半导体制造),可能需要选择纳米级分辨率的传感器,并配合定期校准流程。对于自动化控制场景,响应时间和重复性误差则是关键性能指标。

最后,需考虑成本与维护因素。在批量部署场景下,传感器的生命周期成本和维护频率将直接影响整体运营效率。例如,在高振动环境中选择自校准或免维护型传感器,可显著降低维护成本。

工业传感器的典型问题与解决方案

在实际应用中,工业传感器常面临信号漂移、环境干扰、寿命衰减等问题。例如,在高温环境下,传感器的热漂移误差可能显著增加,影响测量精度。对此,可采用温度补偿算法或选择具有温度自适应功能的传感器型号。

另一常见问题是电磁干扰(EMI)。在电机、变频器等高频设备附近,传感器的输出信号易受到干扰。解决方案包括:采用屏蔽电缆、优化布线路径,或选择数字输出型传感器,以降低模拟信号易受干扰的风险。

此外,机械磨损和腐蚀是导致传感器寿命缩短的主要原因。在腐蚀性环境中,应选择IP67或更高防护等级的封装设计,并定期进行清洁与维护。

针对不同场景的问题,应建立标准化的故障排查和维护流程,以提升系统整体稳定性和可靠性。

未来趋势:智能化、网络化与边缘计算融合

随着工业4.0和工业物联网(IIoT)的推进,工业传感器正向智能化、网络化、微型化方向发展。新一代传感器不仅具备数据采集功能,还集成边缘计算能力,能直接处理和分析数据,减少对云端依赖。

例如,MEMS传感器凭借其微型化、低成本和高集成度,已在消费电子和工业自动化中广泛应用。而无线传感器网络(WSN)的兴起,使远程监控和分布式部署成为可能,极大提升了系统的灵活性和可扩展性。

据MarketsandMarkets 2023年预测,全球工业传感器市场规模将在2028年达到360亿美元,年复合增长率(CAGR)超过6.5%。这一增长源于智能制造、智慧城市、新能源等领域的持续扩展。

在选型过程中,应关注传感器的智能化水平和数据处理能力,以适配未来工业系统的升级需求。

编者点评

工业传感器虽小,却是工业自动化的“感知中枢”。在选择和使用过程中,必须从系统整体性能出发,而不是孤立地看待传感器的技术参数。技术选型应结合应用场景、环境条件、成本控制等多维度因素,才能实现最佳的工程效益。

如果您正在面对传感器选型的困惑,欢迎留言交流具体应用场景,我们将提供定制化建议。更多关于工业自动化的深度解析,可关注我们的系列文章。